- г. Москва, ул. Плеханова 4А

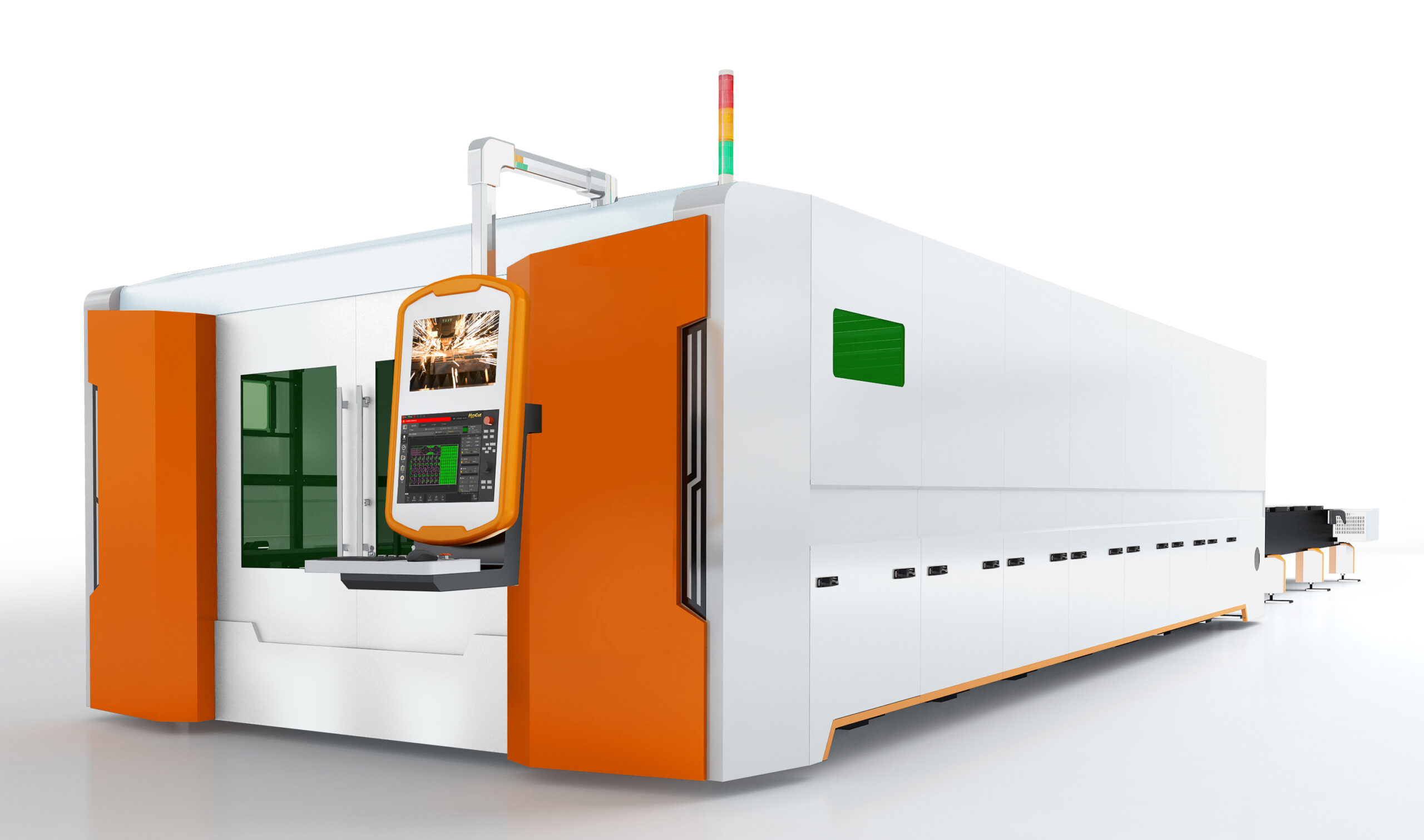

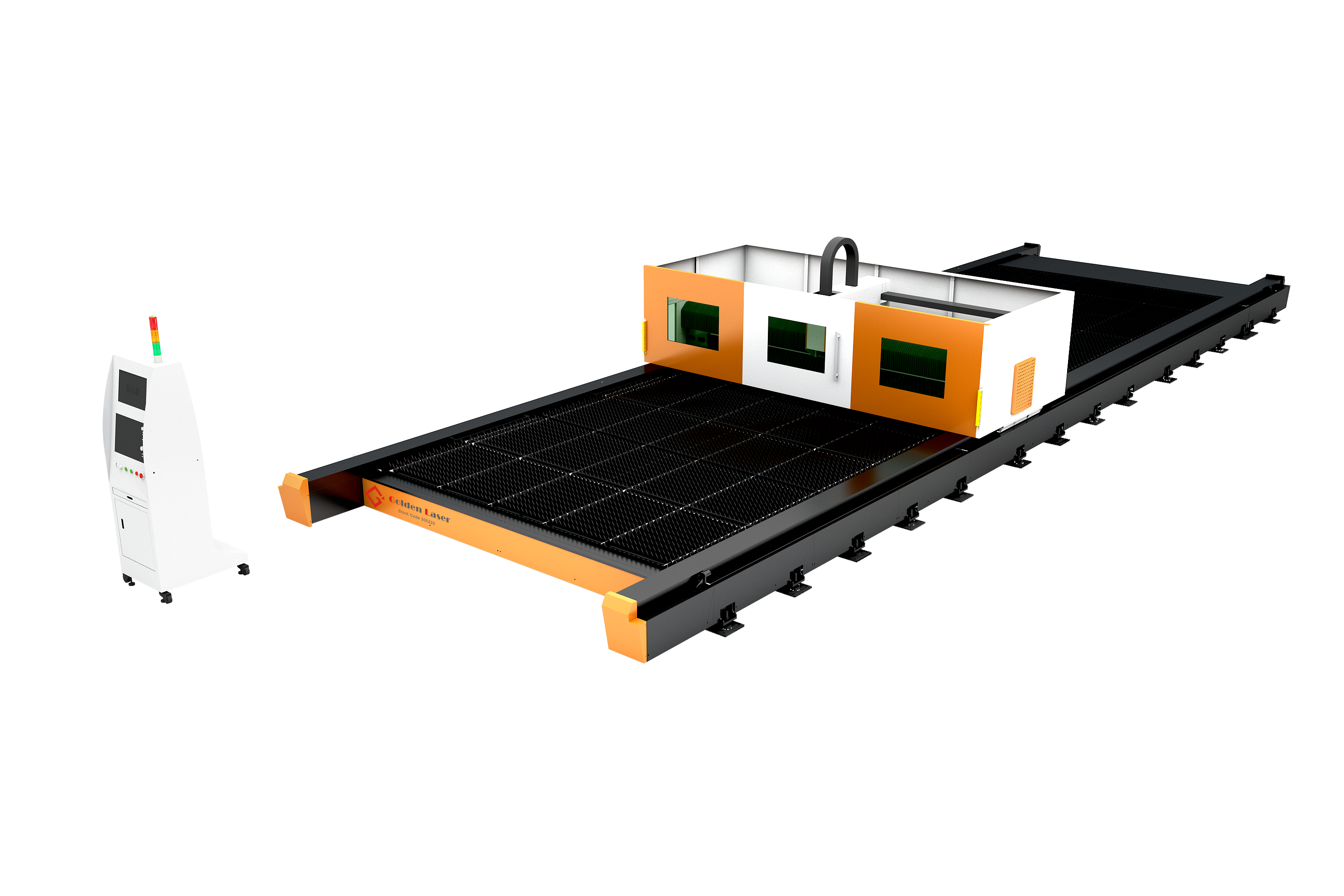

Станки для лазерной резки листового металла представляют собой передовое технологическое решение, которое находит широкое применение в различных отраслях промышленности, от автомобилестроения до производства мебели и машиностроения. Эти станки позволяют выполнять высокоточную резку металлических листов с минимальной обработкой кромок и исключительной скоростью, что делает их незаменимым инструментом в современном производстве.

С развитием технологий и увеличением мощности лазеров, возможности лазерной резки продолжают расширяться. Инновации в области автоматизации и интеграция с системами управления производством (CAD/CAM) делают процесс ещё более эффективным и точным. Развитие волоконных лазеров, которые предлагают большую эффективность и низкое энергопотребление, указывает на сдвиг в сторону более экологичных и экономичных производственных процессов.

Основы технологии лазерной резки

Лазерная резка осуществляется с помощью мощного лазерного луча, который сфокусирован на очень малой площади металла. Энергия лазера поглощается материалом, в результате чего место воздействия быстро нагревается, плавится и испаряется, осуществляя тем самым резку. Для управления процессом резки и перемещения лазерного луча по поверхности материала используется компьютерная система управления (CNC), что позволяет достигать высокой точности и повторяемости деталей. Волоконные лазеры, благодаря своей способности фокусироваться на очень маленькой области, предлагают высокую точность и скорость при работе с металлами, включая высокоотражающие материалы, такие как алюминий и медь.

Основные компоненты

Станок для лазерной резки листового металла состоит из нескольких ключевых компонентов:

- Источник лазера: Генерирует лазерный луч, необходимый для резки. В зависимости от типа материала и требуемой толщины резки могут использоваться лазеры различной мощности.

- Система управления (CNC): Позволяет точно управлять положением лазерного луча и скоростью его движения по листу металла, обеспечивая тем самым высокую точность и качество резки.

- Рабочая поверхность: Стол, на котором размещается лист металла для резки. Часто оснащается специальными приспособлениями для фиксации материала.

- Система отвода дыма и обработки отходов: В процессе лазерной резки образуется дым и мелкие частицы металла, которые необходимо эффективно удалять из зоны резки.

Преимущества лазерной резки

- Высокая точность и качество реза: Лазер позволяет делать очень тонкие и точные разрезы с гладкими краями, минимизируя необходимость последующей обработки, что особенно важно при производстве сложных деталей и изделий с тонкими контурами.

- Гибкость: Лазерные станки могут обрабатывать различные материалы и толщины листов, а также выполнять как простые, так и сложные геометрические разрезы.

- Автоматизация и повышенная производительность: Системы управления позволяют полностью автоматизировать процесс резки, сокращая время на производство и минимизируя вероятность ошибок. Система CNC позволяет быстро перенастраивать производство под различные задачи и формы деталей, что делает лазерную резку идеальным решением для индивидуализированного и мелкосерийного производства.

- Высокая скорость резки: По сравнению с традиционными методами резки, лазерная резка значительно быстрее, что увеличивает производительность и сокращает время производства.

- Минимизация отходов: Точность и способность лазера делать близкие разрезы позволяет максимально эффективно использовать материал.

- Минимальная обработка кромок: В большинстве случаев кромки, полученные в результате лазерной резки, не требуют дополнительной обработки, что сокращает производственный цикл.

Выбор станка для лазерной резки

При выборе станка для лазерной резки важно учитывать следующие параметры:

- Тип лазера: Выбор волоконного лазера зависит от типов обрабатываемых материалов и требуемой производительности.

- Мощность лазера: Мощность определяет толщину и типы материалов, с которыми станок может работать, а также скорость резки.

- Рабочая область: Размер рабочей области должен соответствовать максимальным размерам обрабатываемых листов.

- Программное обеспечение: Современное ПО не только облегчает проектирование деталей и управление процессом резки, но и оптимизирует расход материалов и сокращает время на подготовку производства.